陳列商品をきれいに見せたい、高級感を出したい、

そんな時に活躍するのがディスプレイの表面加工です。

今回は表面加工についてのお話をさせていただきます。

一般的によく使われる表面加工に

・PP加工

・ニス加工

・プレスコート加工

の三つがあります。

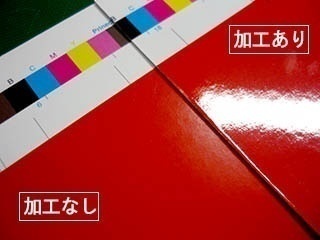

ディスプレイに表面加工を行わない場合は

印刷をしただけの状態なので

強くこすったりすると色落ちしたりすることがあります。

当然ですが、質感は紙質に左右されます。

表面加工なしのメリットがあるとすれば、

加工をしない分費用が抑えられるということになりますが、

強度面や耐久性を考えた際にはデメリットの方が多いため

表面加工を行わないケースの方が少ないです。

<PP加工>

PP(ポリプロピレン)というフィルム状の素材を

印刷物の表面に溶剤を縫って、熱で圧着させる加工です。

特徴の一つとして、フィルムでコーティングされるため

印刷面のこすれや傷に強い点が挙げられます。

またフィルムを貼ることによって紙が破れにくくなるため、

什器等の場合はパーツの強度も上がります。

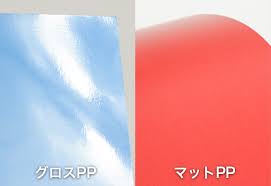

一般的なPPはグロスPPと呼ばれるもので、

質感としては通常のコート紙よりも艶が出て見えます。

ブランドイメージ等によって艶を出したくない場合は

マットPPという艶消しタイプのPPもあります。

※ただしマットPPは印刷面の傷では無いのですが

こすれによって表面が傷のように見えやすいというデメリットもあります。

ひとつ注意点していただきたいのが、色味の変化です。

PPをかけると印刷の色味が全体的に濃く見えるようになります。

PPは25~30ミクロンの透明な膜なのですが、

これがいわばレンズの役割を果たし

たくさんの小さな網点で構成される印刷色が

その網点群が太って見えることで

全体で見たときに色が濃く見えるのです。

化粧品系のデザインの場合などはマゼンタ系が多用されるため、

特に赤みが強調されて見える印象になります。

セロテープを印刷面に貼ってみていただくと、

色の変わり方がイメージできるので試してみてください。

次回は、ニス加工とプレスコートについてお届けします。